به گزارش پیام آوران معدن و فولاد: برهم خوردن این سه عامل باعث گرانتر شدن روند تولید فولاد خواهد شد که مزیت رقابتی ایران را دچار چالش خواهد کرد.

به جهت بررسی موضوع فوق، گفتوگویی با کیوان جعفری طهرانی، تحلیلگر ارشد بینالمللی سنگ آهن و فولاد کردیم که در ادامه مشروح آن را میخوانیم:

برق صنایع به صورت رسمی با قطعی مواجه شده است. این اتفاق تا چه حد موجب کاهش تولید و ارزش تولید میشود؟

«کاهش تولید بستگی به ساعت کارکرد کارخانهها به طور استاندارد و ساعت قطعی برق دارد. از کارخانه به کارخانه دیگر این روند متفاوت است. ممکن است کارخانه فولادی دو شیفت کار کند، قطعی برق تأثیری که میگذارد در شیفتهای کاری است. ممکن است کارخانهای سه شیفت کار کند و مسلماً افت تولید متفاوتی خواهد داشت. در نتیجه میزان قطعی برق به صورت عمومی قابل محاسبه نیست.

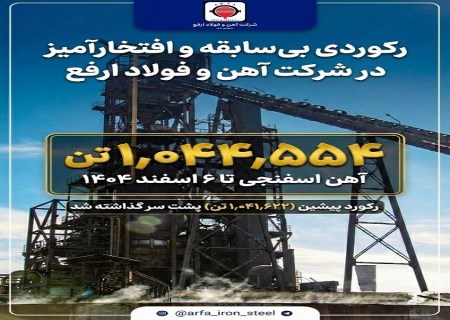

باید هر کارخانه به صورت خاص بررسی شود. فولاد و آلومینیوم و آهن اسفنجی به حجم قابل توجهی از برق نیاز دارند. ما شاهد این هستیم که تولید فولاد در سال گذشته کاهش یافته و مشابه تولید سال 1399 بوده است. تولید زیر 30 میلیون تن نشاندهنده کمبود برق و گاز است. ما شاهد هستیم که برای قطعی گاز در زمستان، به جهت تداوم تولید فولاد، خیلی از فولادسازها به فکر خرید بریکت گرم هستند تا اگر قطعی گاز پیش آمد از HBI که قابلیت انبارش بدون مشکل در فصول مختلف سال دارد به جای DRI که در زمان کوتاهی بعد از تولید باید استفاده شود، استفاده کنند. شاید باورتان شود قطعی برق و گازی که چند سالی است در ایران اتفاق افتاده باعث شده خیلی از فولادسازهای کشورهای همسایه مانند عمان ،امارات، عربستان و پاکستان به جای تولید DRI به فکر تولید HBI باشند چون قابلیت نگهداری دارد و یک کالا خطرپذیر نیست. این کالا قابلیت اشتعال ندارد و گواهی خطرپذیری آن که در حمل دریایی به آن MSDS میگویند، منفی است. »

جایگاه جهانی ایران از نظر فولاد، الومینیوم و آهن اسفنجی در چه وضعیتی قرار دارد؟ با قطعی مکرر برق چه اتفاقی برای جایگاه ایران خواهد افتاد؟

«همانطور که در سخنرانی خود در پنل خاورمیانه و آفریقا اجلاس بین المللی فولاد که در ۱۰ روز گذشته در ازمیر ترکیه برگزار شد، در پاسخ سؤال برخی نسبت به جایگاه تولید فولاد ایران توضیحاتی دادم، ما همچنان دهم هستیم اما این خطر وجود دارد که با سرعت پیشرفت ویتنام، در سه سال آینده ایران را پشت سر گذاشته و ایران یک پله عقب بیفتد. برخی که متخصص هم هستند، انتقاد کردند که برترین بودن در صنعت فولاد جایی ندارد! این ادعا درست نیست چون رتبهبندی در همه جا مهم است. چطور رتبهبندی دانشگاهها و تولید خودروسازها مهم است، میزان تولید فولاد مهم نیست؟ در بازار خودرو شاهد رقابتهای جدی در جهان هستیم. تویوتا، جنرال موتوز و فولکس واگن هر ساله رقیب هم هستند و زیرمجموعههایشان هم در جهان در حال رقابتاند. وقتی یک خودروساز اعلام میکند تعداد فروش سالانه اش بالاتر رفته، مسلماً سهم ارزشمندتری از بازار پیدا میکند و حس اعتماد مضاعفی به مشتری میدهد. »

میزان سرانه مصرف فولاد چه تصویری از جایگاه ایران به ما ارائه میکند؟

«توسعه صنعت فولاد نشاندهنده توسعه یافتگی یک کشور است. از آن مهمتر افزایش مصرف سرانه فولاد است که بر رشد توسعه یافتگی کشور اثر میگذارد. بر اساس مصرف ظاهری فولاد در سال ۱۴۰۳ نسبت به جمعیت حال حاضر ۹۰ میلیونی، مصرف سرانه فولاد کشور ۲۱۳ کیلوگرم است و متاسفانه هر ساله این رقم کاهش پیدا کرده است. یکی از اقدامات مهمی که باید در کشور انجام دهیم، افزایش مصرف سرانه فولاد است. »

افت جایگاه جهانی ایران چه تبعاتی به دنبال دارد؟

«ما در رابطه با قیمت تمام شده محصولات تولیدی قابلیت رقابتپذیری نداریم و در بازار صادراتی هم تا حد زیادی این قابلیت را از دست دادهایم. فراموش نکنیم قیمت تمام شده پایین یکی از اصول اساسی رقابت اقتصادی است. من مخالف صحبت عده ایی هستند که می گویند اشتباه است که مرزها باز شود و هرگونه محصول تولیدی به قیمت پایینتری وارد شود. این افراد معتقدند این اتفاق به صنایع ضربه سنگینی میزند و باعث بیکاری مضاعف میشود. ولی واقعیت چیز دیکری است! برای مصرفکننده نهایی، قیمت تمام شده پایین ضمن حفظ کیفیت بالا مهم است. اگر فرد بداند که با محصول وارداتی خارجی میتواند ساختمان خود را ارزانتر تمام کند، با وجود اینکه مشابه ایرانی ولی با قیمت بالاتر و کیفیت پایین تر موجود است، ترجیح می دهد از محصول وارداتی استفاده میکند. یکی از راه حلهای ما کاهش قیمت تمام شده با رفع ناترازی انرژی است. اگرچه اخیرا به صنایع اجازه واردات برق از کشورهای همسایه داده شده است ولی این اقدام باعث افزایش هزینههای تولید میشود. هرچند برخی مدعیاند که این کار بیشتر از قطعی برق برایشان صرفه اقتصادی دارد. »

صنایع ایران تا چه حد هدررفت انرژی از جمله در برق و گاز دارند؟

«ما انرژی زیادی در شبکه برق از دست میدهیم. هدررفت گاز در خطوط لوله انتقال شهری از آن بدتر بوده و حدود ۲۵ درصد است، ما را با چالش جدی مواجه کرده است. در کشورهای جهان اول، عمدتاً از برق برای سرمایش و گرمایش استفاده میکنند و دیگر برایشان صرفه ندارد که به نقاط دوردست گازرسانی شود. در مورد برق هم تکنولوژیهای جدیدی که در صنعت فولاد وجود دارد مصرف برق کمتری دارند و باید به فکر باشیم که به تدریج و به دور از هیجان، تکنولوژیهای فولاد کشور را به روزرسانی کنیم. »

فولادی های بزرگ اقدام به تأسیس نیروگاه های خورشیدی کردهاند؛ آیا این راهکار آن ها را از بحران رد میکند؟

«فولاد مبارکه ، چادرملو و سایر فولادیهای کشور نسبت به تأسیس نیروگاههای خورشیدی و تجدیدپذیر اقدام کرده و میکنند. علاوه بر نیروگاه های تجدید پذیر، نیروگاه های سیکل ترکیبی توسط شرکت های فولادی تاسیس شده اند هر چند در پیک مصرف برق نیز این شرکت ها را وادار به انتقال برق به شبکه سراسری کرده اند و همچنان این شرکت ها از برق بی بهره مانده اند. نیروگاه خورشیدی به صورت پراکنده در پروژههای مختلف فولادیسازی کشور میتواند تأثیرگذار باشد و تا حدی کسری برق را جبران کند. هزینه تولید برق توسط نیروگاه خورشیدی نسبت به روشهای دیگر، پایینتر است اما وسعت زیادی میخواهد و اگر بخواهیم ۲۶ هزار مگاوات ناترازی را جبران کنیم، به تنهایی از طریق نیروگاه های خورشیدی ممکن نیست. البته تصویب اخیر اعضای شورای هماهنگی تسهیلات اقتصادی به بانک های عامل جهت اعطای ۱.۵ میلیارد دلار تسهیلات برای واردات و تامین تجهیزات احداث ۷ هزار مگاوات نیروگاه خورشیدی، کمک بزرگی جهت رفع بخش از ناترازی برق خواهد کرد، هر چند زمان اجرای ابن پروژه هنوز مشخص نیست.»

منبع: وبسایت شخصی کیوان جعفری طهرانی