به گزارش پیام آوران معدن و فولاد:

این دست مشکلات از یک سو به از دست رفتن تولید در این صنعت منجر شده است و از سوی دیگر نیز با رشد قابل توجه بهای انرژی مصرفی در واحدهای فولادسازی عملا بهرهوری تولید در این زنجیره کاهش جدی یافته است. این دست مشکلات زنگ هشداری جدی برای متولیان و فعالان صنعت است تا با نگاهی جامع، به دنبال راهکارهایی برای رفع این دست محدودیتها باشند. ارتقا بهره وری مصرف انرژی و ارتقا سرمایهگذاری در این بخش ضرورتهای غیر قابل جایگزین در مسیر تولید فولاد کشور هستند.

تولید فولاد در دنیا به دو روش اصلی کروه بلند و احیای مستقیم انجام میشود. در روش کوره بلند از زغال سنگ برای تولید فولاد استفاده میشود. با وجود ذخایر قابل توجه زغالسنگ در ایران سهم تولید روش کوره بلند برای تولید فولاد کشور به شدت محدود است. در روش احیا مستقیم نیز از گاز بهعنوان ماده اولیه تولید استفاده میشود. در حال حاضر بیش از 70 درصد تولید فولاد دنیا با اتکا به کوره بلند و کمتر از 30 درصد آن با روش احیا صورت میگیرد.

راهکار اصلاح؟

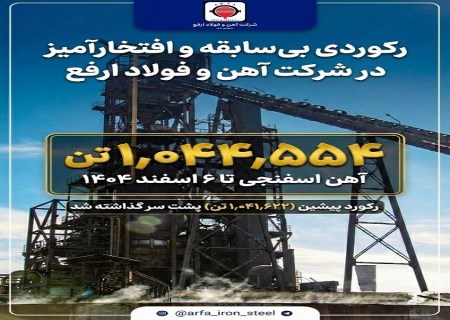

با اینوجود صنعت فولاد ایران با تکیه بر مزیت گاز طبیعی توسعه یافته است. بیش از 80 درصد تولید فولاد کشور با اتکا به واحدهای احیا انجام می شود. از آنجا که بیشترین مصرف گاز در زنجیره فولاد، مربوط به حلقه تولید آهن اسفنجی است، برای پیشبینی مصرف گاز مورد استفاده در صنعت فولاد، لازم است مجوزهای ارائه شده به تولید آهن اسفنجی مورد بررسی قرار گیرد.

میزان مصرف گاز طبیعی واحدهای احیا در سال 1402 برابر 10 میلیارد مترمکعب برآورد شده است. درحالی که کشور در سال ۱۴۰۱ با حدود ۴۵ میلیارد مترمکعب ناترازی میان تولید و مصرف گاز مواجه بوده است. این ناترازی تاثیر منفی بسزایی بر تولید واحدهای صنعتی داشته است.

با توجه به توسعهنیافتگی زیرساخت های انرژی در کشور، تشدید چالشهای ناشی از محدودیت انرژی برای صنایع، حتمی است. در چنین شرایطی بازنگری در برنامه توسعه صنعت فولاد کشور و تغییر مسیر توسعه فولاد کشور با استفاده از سایر روشهای مرسوم و کممصرف جهان ضروری بهنظر میرسد.

تداوم تولید در صنعت ارزآور

تولید فولاد در رده صنایع استراتژیک و ارزآور کشور است. فعالیت در این بخش با توجه به ظرفیتهای موجود در تولید این محصول و دیگر محصولات وابسته، اثرگذاری جدی بر تولید سایر محصولات، اشتغالزایی، ارزآوری و بهبود اوضاع اقتصادی دارد. صنعت فولاد همچنین سهم قابل توجهی از زنجیره ارزش صادرات غیرنفتی کشور را در اختیار دارد. ایران در حال حاضر در رتبه دهم فولادسازی دنیا است. با اینوجود ارتقای این صنعت و کسب جایگاه بینالمللی در این حوزه نیازمند توجه به کاستیهای موجود و تلاش برای بازنگری در سیاستهای کنونی است. درواقع بایستی راهکارهای مناسب برای تامین پایدار گاز برای صنعت فولاد ضروری بررسی شود.

در حال حاضر فعالان صنعت فولاد ناچارند با ظرفیت پایینی به تولید مشغول باشند. این کاهش تولید به از دست رفتن سود عملیاتی صنایع منتهی میشود. درهمین حال از رقابتپذیری تولید نیز به شدت کاسته خواهد شد.

صنعت فولاد کمتر از ۶ هزار مگاوات برق معادل 7 درصد از کل مصرف برق کشور و همچنین حدود 5 درصد از گاز مصرفی کشور را به خود اختصاص میدهد. با اینوجود عدمالنفع ناشی از هدر رفت تولید در این بخش حدود 14 میلیارد دلار برآورد میشود.

محدودیتها یا قطعیهای انرژی بر حجم تولید اثر مستقیم میگذارد، درهمینحال میتواند به فرآیندهای تولیدی آسیب برساند و در نهایت به از دست رفتن فرصتهای صادراتی و کاهش رقابتپذیری محصولات ایرانی در بازارهای جهانی منجر شود.

برونرفت از این چالشها نیازمند اتخاذ رویکردی چندوجهی است. سرمایهگذاری در تکنولوژیهای نوین و کممصرف برای کاهش مصرف انرژی در این بخش، توسعه نیروگاههای اختصاصی در کنار واحدهای فولادی و ارتقاء فرهنگ مدیریت مصرف انرژی، میتواند گامهای موثری در جهت کاهش اتکا به شبکه سراسری و افزایش پایداری تولید باشد.

در این میان بایستی با اتکا به روشهای بهبود زنجیره تامین، استانداردسازی محصولات و بازاریابی هدفمند، به جهش تولید و ارزشآفرینی در این صنعت کمک کرد. صنعت فولاد ایران با دارا بودن مزیتهای نسبی فراوان قادر است با مدیریت بهینه منابع و رویکردی استراتژیک، نه تنها چالشهای کنونی را پشت سر بگذارد، بلکه به موتور محرکهای قدرتمند برای اقتصاد کشور تبدیل شود.

علی رهبری

کارشناس صنعت فولاد