به گزارش پیام آوران معدن و فولاد:

درواقع گاز در این واحدها بهعنوان ماده اولیه تولید و همچنین سوخت کاربرد دارد. میزان مصرف گاز در این حلقه از زنجیره فولاد کشور برابر 3.75 درصد برآورد میشود. اساسا این زنجیره با ارائه سیگنال فراوانی انرژی و بهخصوص گاز از سوی مسئولان و سیاستگذاران کشور توسعه یافته است. ایران دومین دارنده ذخایر بزرگ گازی دنیا است.

با اینوجود در طول دهههای گذشته به توسعه برداشت از ذخایر انرژی کشور همپای توسعه تولید توجه نشده و همین موضوع چالشی بزرگ در مسیر فرایندهای تولید است. در چنین شرایطی گاز دیگر مزیتی برای تولید نیست و به پاشنه آشیل صنعتگران زنجیره فولاد کشور بدل شده است.

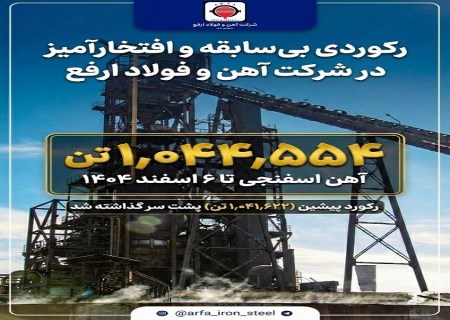

ایران دهمین تولیدکننده بزرگ فولاد دنیا است. . ایران در سال ۲۰۲۴ توانست با تولید ۳۱ میلیون تن فولاد خام جایگاه خود را در رتبه دهم حفظ کند. میزان تولید فولاد کشور در سال گذشته میلادی با رشد متوسط 0.8 درصدی همراه بود. این در حالی است که میزان تولید فولاد در جهان طی سال گذشته میلادی برابر با یک میلیارد و ۴۰۰ میلیون و ۸۳۴ هزار بوده است که نسبت به سال ۲۰۲۳ کاهش ۰.۹ درصدی داشته است.

فولاد سازان کشورمان در سالهای گذشته با مشکلات جدی در روند فعالیت خود مواجه بودهاند که ازجمله مهم ترین آنها باید به «محدودیت در تامین انرژی برق و گاز»، «توسعهنیافتگی زیرساختهای حملونقل»، «بیتوجهی سیاستگذار به توسعه متوازن زنجیره»، «تحریم و محدودیتهای صادراتی و وارداتی»، «تغییر هر روزه قوانین و مقررات حاکم بر حوزه تولید» و ... اشاره کرد. بااینوجود فولادسازان ایرانی در تمامی سالهای گذشته توانستهاند جایگاه خود را در جهان حفظ کنند.

صادرات زنجیره ارزش فولاد کشور سهمی قابل توجه از درآمدهای ارزی غیرنفتی کشور را در اختیار دارد. این صنعت در تولید ناخالص داخلی اثرگذار است. زنجیره فولاد ایران اشتغالزایی مستقیم و غیرمستقیم قابل توجهی را در اختیار دارد. توسعه این صنعت به توسعه مناطق بسیاری از کشور منجر شده است. بنابراین تداوم تولید در این زنجیره از اهمیت ویژهای برخوردار است.

در سند چشم انداز توسعه کشورتولید 55 میلیون تن فولاد در افق 1404 هدفگذاری شده است. در حال حاضر نیز بنا به براوردهای انجام گرفته توسط وزارت صمت، ظرفیت تولید فولاد کشور در همین حدود برآورد میشود. با اینوجود میزان تولید واقعی در این صنعت حدود 30 میلیون تن است. درواقع صنایع فولادی کشور تحت تاثیر چالشهای پیش رویشان و بهخصوص عدم تامین انرژی با ظرفیتی بهمراتب پایینتر از ظرفیت اسمی فعالیت میکنند.

صنعت فولاد زیر تیغ انرژی

صنعت فولاد یکی از صنایع زیرساختی و ارزآور کشور محسوب میشود. تولید در این صنعت در کشورمان به میزان تقریبا۹۰ درصد با استفاده از روش احیا مستقیم انجام میگیرد که مبتنی بر استفاده از گاز طبیعی است. تولید فولاد با استفاده از روش احیا مستقیم به دلیل وجود ذخایر سرشار گاز طبیعی در کشور توسعه یافته است. درواقع از گاز بهعنوان ماده اولیه و ارزان برای تولید آهن اسفنجی استفاده میشده است. به دلیل پایین بودن سهم هزینه انرژی در کل هزینه تولید، این صنعت، توسعه پیدا کرده است.

با این وجود سهم حداکثری از تولید فولاد دنیا از روش کوره بلند انجام میگیرد. براساس مطالعات مجموع مصرف انرژی در تولید فولاد به روش احیا مستقیم، بیش از چهار برابر روش کوره بلند است. ایران یکی از بزرگترین دارندگان ذخایر گازی دنیا است، بنابراین انتظار میرفت همین گاز بهعنوان مزیت تولید فولاد عمل کند. یا به بیان دیگر از تولید فلزات انرژیبر بهعنوان راهکاری برای ارزش افزایی حداکثری از انرژی گاز نام برده میشود.

با اینوجود در سالیان گذشته برای استخراج گاز طبیعی سرمایه گذاری کافی نشده است. بیتوجهی به استخراج گاز طبیعی دلایل متعدد و متفاوتی دارد، اما همین موضوع اکنون به چالشی جدی در مسیر تولید صنایع کشور بدل شده است. درهمینحال صنعت فولاد کشور طی سالهای گذشته و با بروز ناترازی میان مصرف و تولید گاز طبیعی به ویژه در فصل سرد سال، دچار چالشهای متعددی شده است. تاجاییکه اکنون محدودیت در تامین انرژی به تهدیدی جدی پیش روی زنجیره فولاد کشور بدل شده است.

توجه به این نکته ضروری بهنظر میرسد که در دهههای گذشته سیاستگذار با اتکا به منابع غنی انرژی فعالان اقتصادی را به سرمایهگذاری در زنجیره فولاد کشور تشویق کردهاند. حال در سایه بروز ناترازیهای موردبحث و همچنین سیاستگذاری ناکارامد در بخشهای مختلف، همین عامل مشوق به تهدید ساختاری و حیاتی برای فعالیت در زنجیره فولاد کشور بدل شده است.

رشد غیرمنطقی بهای گاز

روند رو به رشد بهای انرژی مصرفی فولادسازان یکی از مهمترین چالشهایی است که سودآوری تولید در این زنجیره را تحت تاثیر منفی قرار داده است. در حال حاضر نیز رشد قابل توجه بهای گاز برای واحدهای احیا به چالشی جدی برای این حلقه از زنجیره فولاد کشور بدل شده است. بهخصوص آنکه شاهد قطعی های مکرر انرژی مصرفی صنایع نیز هستیم. یعنی روند رو به رشد بهای انرژی هیچ تضمینی برای تامین آن فراهم نکرده است.

در چنین فضایی فعالان صنعت فولاد تحت سلطه قیمتگذاری دستوری نیز هستند. این چالش عملا سودآوری در این حلقه را با اماواگرهای بسیاری مواجه میکند. درحالی که کسب سود متعارف، تنها راه برای تداوم تولید در یک صنعت است. توجه به این ضروری بهنظر میرسد که توقف تولید در یک واحد تحت تاثیر عدم سودآوری، بر عملکرد سایر حلقههای آن زنجیره نیز تاثیر منفی خواهد داشت. درهمینحال افت تولید آهن اسفنجی بهمنزله الزام به صادرات محصولات تولید شده در حلقههای نخست این زنجیره یعنی سنگ آهن، کنسانتره و گندله است. همزمان از آنجاکه مواد اولیه تولید شمش فولاد و همچنین سایر محصولات حلقههای انتهایی این زنجیره تامین نمیشود، شاهد تعطیلی در بسیاری از واحدهای فولادسازی و حلقههای انتهایی این بخش خواهیم بود.

تهدید انرژی پیش روی صنایع

در حال حاضر بحران انرژی به اندازهای شدت گرفته که به گفته فعالان زنجیره فولاد کشور، حدود 30 درصد از ظرفیت تولید سالانه واحدهای احیا به دلیل تامین نشدن گاز، خالی میماند. خالی ماندن ظرفیت تولید بهمنزله کاهش بهرهوری در واحدهای تولیدی است. این افت تولید هزینههای نهایی را افزایش میدهد. به این ترتیب انرژی که قرار بود به مزیت عملکردی یک صنعت بدل شودف اکنون به سد راه تولید بدل شده است.

در سالهای اخیر بسیاری از صنایع به احداث نیروگاه برق تشویق شده اند. این اقدام با توجه به بروز محدودیت جدی در تامین برق موردنیاز صنایع انجام گرفت. بسیاری از صنعتگران نیز ناچار به احداث نیروگاه شدند. هرچند نسبت به ناتوانی دولت در تامین زیرساخت های موردنیاز صنعتگران معترض بودند.

درواقع باید اینطور ادعا کرد که تامین انرژی در رده وظایف حاکمیتی است. درهمینحال باید تاکید کرد که در سال جاری بسیاری از صنایعی که نیروگاه حرارتی یا سیکل ترکیبی احداث کردهاند نیز در تامین برق موردنیاز خودشان با چالش مواجه هستند. بهویژه آنکه گاز موردنیاز برای این نیروگاهها به طور مستمر در اختیار آنها قرار نمیگیرد. به این ترتیب از یکسو هزینه کردهاند و از سوی دیگر نیز همچنان با چالش جدی در تامین برق مواجه هستند.

عادل ابراهیم زاده

کارشناس صنعت فولاد